-

Air comprimé 3

http://airprofil.com/com2012/index.php/bg/

Formation Air comprimé 3

Voilà, en fait je reprends sur le même schéma, il n’y a pas de raison de ne pas l’alourdir un peu puisqu’il est déjà très lourd, et en fait quand on fait de l’analyse, on a des schémas qui sont quelquefois un peu complexes, même quand on n’a pas à examiner l’intérieur.

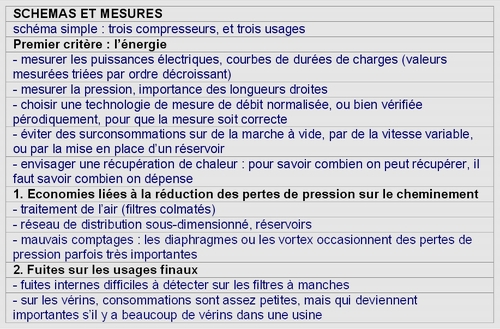

Donc il n’y a pas lieu de reprendre, je rappelle seulement que nous sommes sur une station très simple, pour ceux qui n’écouteraient pas les enregistrements dans l’ordre, et qu’on est arrivés ici sur le troisième enregistrement. Maintenant on n’est plus sur le 2, on est sur le 3, de SCHEMAS ET MESURES, applicable à ce schéma très simple avec trois compresseurs, et trois usages et puis une grande partie inconnue .

On a déjà vu qu’il pouvait y avoir un intérêt à mesurer les puissances électriques, ce qui donnera la partie énergie, et notamment avec ce qu’on appelle les courbes de durées de charges, qui sont les valeurs mesurées mais triées par ordre décroissant.

On voit l’intérêt de mesurer la pression, quelque part, en général on peut la mesurer à plusieurs endroits. C’est peu coûteux un capteur de pression mais encore faut-il avoir un piquage en un demi-pouce pour l’installer.

Mesurer le débit, ceux qui ont déjà suivi la présentation de la société Etudes Air Comprimé, que nous avons proposée préalablement, connaissent déjà l’importance des longueurs droites, et l’importance de choisir une technologie de mesure de débit si possible normalisée, au moins qui soit susceptible peut-être de faire l’objet de vérifications pérodiques, pour que la mesure soit correcte, et installée dans les règles de l’art, c’est à dire en général sur des tronçons assez longs. Très souvent au refoulement des compresseurs on en manque, parce que les installateurs ne les prévoient pas.

On se pose maintenant une question. On a vu que pour ce qui est du premier critère, l’énergie, on pouvait avoir des surconsommations sur de la marche à vide, qu’on pouvait peut-être éviter. Ce n’est pas forcément facile à faire. Quelquefois ça passe par de la vitesse variable, ou par la mise en place d’un réservoir qui a un peu le même type d’effet sur les économies d’énergie. On pourrait imaginer que ces mesures électriques servent aussi à dimensionner une récupération de chaleur, une récup de chaleur est envisageable, et pour savoir combien on peut récupérer, il faut souvent savoir combien on dépense vraiment, sur ce petit compresseur qui a un très très faible taux d’utilisation, il y a un des compresseurs sur lequel on ne récupère pas de chaleur. On ne peut pas récupérer une chaleur qu’on n’a pas dépensée.

On sent qu’il y aura des économies liées à la réduction des pertes de pression à travers l’ensemble de ce cheminement, à travers un traitement de l’air, des filtres qui peuvent se colmater. Réseau de distribution qui peut être sous-dimensionné et gêner le passage et faire des pertes de pression, ce qui impose ici une pression plus élévée.

On peut aussi avoir des pertes de pression occasionnées par des mauvais comptages, des diaphragmes ou des vortex qui font des pertes de pression parfois très importantes.

Enfin, on peut avoir des fuites sur tous ces usages finaux, les filtres à manches ayant des fuites internes difficiles à détecter et quelquefois assez importantes.

Les vérins, les fuites sont quelquefois plus importantes que la consommation utile, mais c’est souvent des consommations assez petites. Donc quand il y a beaucoup de vérins dans une usine, s’il y a des fuites sur des vérins, très souvent le débit est à peu près constant, que l’usine soit en pleine activité ou à l’arrêt.

Les vannes de régulation, je dirai, dans certaines usines agroalimentaires il y en a beaucoup, dès qu’on travaille pour utiliser de la vapeur, il y a beaucoup de vannes de régulation. Il peut y avoir des vannes Tout ou Rien aussi qui ressemblent un peu, qui régulent en Tout ou Rien, c’est un autre type de vanne pneumatique.

On a vu qu’on pourrait éventuellement contrôler par des mesures de débit, à condition d’avoir une technologie adaptée pour mesurer la présence de fuites éventuelles sur chacun des départs.

A ce stade, on va se poser des questions sur qu’est-ce qui peut occasionner des chutes de pression.

On va s’intéresser à notre deuxième critère ( je vais le faire en vert également) qui est la question de la stabilité de la pression.

Alors premièrement, je dirai, il faut s’assurer que les compresseurs assurent la pression.

Il y a 30% des pannes à mon avis, c’est basé, cette estimation est basée sur ce que j’ai pu collecter concernant les compresseurs de gaz naturel sur les plates-formes pétrolières, il y a à peu près 30% des pannes qui sont liées à des problèmes de commandes.

Si votre compresseur ici ne démarre pas, parce qu'il a été mal paramétré ou peut-être il démarre mais il faut 30 secondes pour démarrer, et le réservoir est trop petit et donc il n’a pas le temps de démarrer, vous pouvez avoir, si un compresseur s’arrête et que le compresseur de secours démarre trop lentement, vous pouvez avoir une chute de pression simplement à cause d’un problème d’automatisation de l’engagement des compresseurs, et l’insuffisance de réservoirs qui pour l’instant ne sont pas trop précisés, voyez, c’est une des choses que nous allons examiner quand dans la suite de nos cours, nous allons préciser notre schéma, de manière à voir à quel endroit installer des réservoirs et comment les dimensionner, et surtout on comprend que ça c’est lié à la notion de stabilité de pression, il faut qu’un compresseur puisse démarrer sans que la pression s’effondre, donc si on admet qu’un compresseur peut se mettre en sécurité, tomber en panne, se casser, il faut admettre qu’il faut 30 à 40 secondes pour démarrer le compresseur de secours.

D’autre part, on peut imaginer que les chutes de pression soient occasionnées par ce qu’on mesure ici, par les usages. Si vous avez une grosse fuite sur un filtre à manches, le filtre à manches, si une électrovanne en DN50 reste bloquée ouverte, c’est une membrane qui peut se déchirer, on peut avoir une fuite continue sur ce genre de système qui d’habitude effectue des tirs toutes les deux ou trois minutes, on peut avoir tout d’un coup au lieu d’un tir toutes les deux ou trois minutes, on peut avoir un débit continu de plusieurs centaines de m3 / h.

Romain, dans une papeterie dans les Vosges, Romain, notre Ingénieur Mesures, a mesuré 700 m3 / h pour la première campagne de mesures qu’il a effectué seul. 700 m3 / h de fuite, c’est quelque chose sur un DN80 qui alimentait ce filtre à manches, c’était une papeterie donc c’était un très gros filtre à manches.

C’est assez exceptionnel, on a trouvé dans une aciérie également, il y avait un tuyau qui sifflait tellement le débit on ne l’a pas mesuré on cherchait des fuites, on a simplement signalé le problème. Il n’est pas rare quand on passe à côté du filtre à manche qu’on entende un sifflement et c’est souvent le débit qui s’échappe à travers une électrovanne qui est endommagée. Supposez que 700 m3 / h soit le débit de ce filtre à manches, il est clair que si vos compresseurs sont des compresseurs d’à peu près 700 m3 / h, vous démarrez le compresseur de secours et la pression peut chuter encore, si la fuite est trop forte.

Qu’est-ce qui peut occasionner encore – les vérins c’est difficile que le vérin occasionne des chutes de pression, à ma connaissance. C’est arrivé qu’un vérin, qu’un gros vérin occasionne une chute de pression locale sur une partie du réseau. Si vous avez un très gros vérin de presse, et un réseau qui l’alimente en petit diamètre, quand le vérin commute, fait son déplacement, il arrive que la pression chute localement dans le réseau, d’un bar ou deux, tout simplement parce que c’est un réseau où il n’y a pas de réservoir suffisant à côté, localement, donc on peut traiter ça en mettant un réservoir pour protéger le réseau du fonctionnement de ce vérin. On trouve ça quelquefois dans des bouts de réseaux un peu sous-dimensionnés, manque de réservoirs, quelquefois il faut redimensionner le réseau, quelquefois il faut redimensionner le réservoir. En fait c’est l’analyse de ce qui va se passer entre les deux qui nous donnera des idées.

Les vannes de régulations, moi je n’ai jamais eu de cas de chutes de pression causées par les vannes de régulation, par contre, à l’inverse, il faut vraiment des chutes très prononcées, très fortes de la pression pour que les vannes de régulations soient gênées parce qu’en général elles travaillent à 1.2 bar, 1.3 bar, mais ça peut arriver.

Quel est le critère qu’on va dire pour savoir si c’est plutôt les compresseurs ou plutôt les usages, certains usages qui occasionnent les fuites ? Eh bien c’est les mesures simultanées de pression aux deux bouts.

Là, on a envisagé des mesures de pressions mais on n’a pas trop détaillé ce qui se passait là-dedans, mais il est certain qu’on peut mesurer la pression au refoulement de chacun des compresseurs. S’ils ne sont pas tous dans la même salle, ça peut être intéressant d’avoir trois capteurs de pression, si c’est dans des centrales différentes.

Et on peut mesurer sur chaque utilisation, en bout de ligne, on peut mesurer la pression, et donc on a deux cas de figures possibles.

Soit la pression chute simultanément au refoulement des compresseurs et à l’arrivée, et là, on a tendance à dire que puisqu’elle chute partout à peu près dans la même proportion, le problème vient plutôt des compresseurs qui sont trop petits. La pression chute déjà ici.

Le deuxième cas de figure, c’est une pression qui reste stable, relativement stable au refoulement des compresseurs et chute localement. Dans ce cas-là, on peut dire avec certitude grâce à ces mesures que le problème se situe entre les deux. C’est une résistance à l’écoulement qui va être causée par un des éléments qu’on traverse. Le traitement d’air, on peut avoir un filtre colmaté. Le réseau de distribution, il peut être trop long, en trop petit diamètre. Le comptage peut occasionner des pertes de pression qu’on pourra quelquefois éviter en supprimant le compteur si plutôt que de, si le compteur est là pour faire des économies, il faut trouver un compteur qui fasse peu de pertes de pression. Le Tube de Venturi, c’est ce qui fait le moins de pertes de pression parmi les moyens normalisés. Non il y a le Tube de Pitot aussi qui en fait très peu, encore moins, qui par contre est plus difficile à utiliser.

Donc vous voyez les mesures qu’on peut envisager, supposez qu’on trouve une perte de pression là, qui soit liée à une surconsommation, elles sont simultanées dans toutes les parties mesurées en amont et en aval, si on est dans cette situation-là, en général on va examiner s’il y a quelque chose de nouveau dans l’installation, si on a rajouté un filtre à manches par exemple, ou rajouté une utilisation qui n’existait pas avant.

Si on ne trouve rien, on va supposer qu’un filtre à manches ou quelque chose peut – ça peut être des canons à air dans une cimenterie, on avait envisagé que ça pouvait être une cimenterie, il y a un certain nombre d’usages de l’air comprimé qui peuvent donner lieu à des fuites internes importantes, et dans ce cas-là une méthode c’est de mesurer le débit ponctuellement, parfois de le mesurer en continu pour diagnostiquer rapidement quel est le filtre à manche qui pose problème, sans forcément avoir un débitmètre à poste fixe, mais on peut avoir par exemple des Tubes de Venturi installés localement mais sans électronique, donc un matériel peu coûteux, et des gens qui quand il y a un problème de chute de pression dans l’ensemble du réseau, vont faire une tournée pour en une heure ou deux définir, décider quelle est la fuite d’air comprimé particulière qui gêne l’ensemble de l’usine.

Bien sûr il y a un cas intermédiaire où la pression chute pas mal ici, et encore plus là. Dans ce cas-là, on peut avoir en fait une cause, on peut avoir deux causes à nos problèmes, des problèmes sur l’engagement des compresseurs, quelque chose qui se passe, quand ici vous avez une pression qui varie un peu trop, sur un bar, en général ici ça doit réguler sur quelques dizaines de millibars, sur 150 ou 200 millibars. Si ici vous avez une très forte plage de pressions et qu’elle est encore plus forte là, on peut avoir des cas où vous êtes mauvais – pas très bons au niveau de l’engagement des compresseurs ou de leur dimensionnement, et puis où vous n’êtes pas non plus très bons pour le réseau de distribution et où enfin il y a des consommations excessives et inhabituelles à certains endroits.

Je dirai que vous avez ici un outil d’analyse et quelque chose qui va vous pousser à mieux connaître votre schéma de distribution. Connaître le traitement, c’est en général dans la centrale d’air comprimé. Réseau de distribution, c’est un lourd travail. Quand un technicien d’exploitation prend son poste, la première chose qu’il doit faire à mon avis, c’est suivre ces réseaux. Les comptages, c’est souvent sous-estimé, mais ça fait des pertes de pression alors qu’en fait on les met pour faire des économies d’énergie, c’est assez paradoxal. Et les usages, les usages leur problème c’est qu’ils dépendent souvent d’un service différent du service qui produit l’air comprimé, qui est souvent même une société extérieure.

Voilà, c’est tout pour ce troisième cours. On va aborder dans le quatrième la qualité de l’air comprimé, on verra ce qu’on peut en dire avec ce schéma très simple.

Donc à tout à l’heure !